Unter Verwendung der vom Kunden bereitgestellten 2D-Zeichnungen erstellen wir 3D-Modelle und führen technische Überprüfungen durch. Die Präzisionsanforderungen für das Teil werden ausgewertet, um die erforderlichen Herstellungsverfahren, Werkzeuge und Vorrichtungsherstellung zu bestimmen. Ziel ist es, die Machbarkeit der Teileproduktion zu verbessern. Wenn zusätzliche Gussprozesse erforderlich sind, benötigen wir auch Konstruktionszeichnungen für die Bearbeitung, um sicherzustellen, dass sie den Anforderungen und dem Angebot des Kunden entsprechen.

Nach der Bestätigung des Entwurfs des Formmodells können wiederverwendbare Metallformen und Sandkerne hergestellt werden. Im formalen Formherstellungsprozess wird CAD verwendet, um das Eingießen von flüssigem Metall während des Gussprozesses zu simulieren und so den Prozess und die Gussqualität während der Massenproduktion sicherzustellen.

Für die Schwerkraftgussformen bei MingMing Aluminum werden Stahlformen verwendet und Sandkerne durch Mischen von Sand und duroplastischem Harz hergestellt, um die erforderlichen Löcher und Rillen im Inneren der Form zu formen.

Sobald die Metallformen und Sandkerne hergestellt sind, werden Muster produziert und der gesamte Produktionsgenehmigungsprozess wird dem Kunden zur Bestätigung vorgelegt. LiJin kann nach Erhalt der Bestätigung vom Kunden mit der Massenproduktion fortfahren. Das Formmodell stellt sicher, dass die produzierten Gussteile die erforderliche Genauigkeit aufweisen und mit anderen Komponenten zusammenpassen und zusammengebaut werden können. Eine kleine Anzahl von Mustern wird mithilfe des Formmodells zur Bestätigung durch den Kunden produziert, um sicherzustellen, dass sie den Anforderungen entsprechen oder notwendige Designanpassungen vorgenommen werden.

Sobald die Metallformen und Sandkerne hergestellt sind, werden Muster produziert und der gesamte Produktionsgenehmigungsprozess wird dem Kunden zur Bestätigung vorgelegt. LiJin kann nach Erhalt der Bestätigung vom Kunden mit der Massenproduktion fortfahren. Das Formmodell stellt sicher, dass die produzierten Gussteile die erforderliche Genauigkeit aufweisen und mit anderen Komponenten zusammenpassen und zusammengebaut werden können. Eine kleine Anzahl von Mustern wird mithilfe des Formmodells zur Bestätigung durch den Kunden produziert, um sicherzustellen, dass sie den Anforderungen entsprechen oder notwendige Designanpassungen vorgenommen werden.

Ein effektives Produktionsmanagement gewährleistet einen reibungslosen Produktionsprozess, die rechtzeitige Umsetzung der Produktionspläne und die Einhaltung der Standardqualität durch die Produkte. IPQC umfasst die Echtzeitprüfung und -überwachung der Produkte während des Herstellungsprozesses, einschließlich Stichprobenprüfungen, um sicherzustellen, dass jedes Produkt die vorgegebenen Qualitätsstandards erfüllt. Die Integration umfassender Qualitätsstandards und Testverfahren, von der Rohmaterialprüfung über die Probenentnahme während des Prozesses bis hin zur umfassenden Prüfung des Endprodukts, stellt sicher, dass sich Produktion und IPQC ergänzen. Diese Kombination aus effektivem Produktionsmanagement und Echtzeit-Qualitätskontrolle garantiert während des gesamten Produktionsprozesses qualitativ hochwertige Produkte.

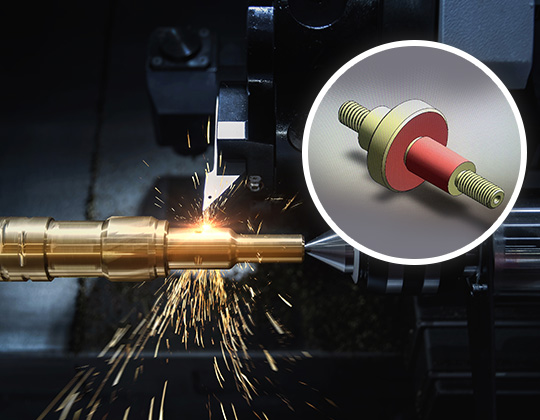

Zur Verbesserung des Erscheinungsbilds des Produkts werden verschiedene Behandlungen wie Lackieren, Beschichten, Eloxieren usw. durchgeführt, um die Korrosionsbeständigkeit, Verschleißfestigkeit und Ästhetik zu verbessern. Bei der Materialbehandlung werden die physikalischen und chemischen Eigenschaften des Produkts durch Methoden wie Wärmebehandlung, Kaltbearbeitung, Legieren verändert, die Härte, Festigkeit und Elastizität des Materials angepasst, um es an bestimmte Anwendungsumgebungen anzupassen und die Gesamtqualität des Produkts zu verbessern. Präzisionsschneiden und Oberflächenbehandlung mit Schleifrädern werden eingesetzt, um die Anforderungen an Präzision und Glätte zu erfüllen.

Nach Abschluss der Herstellung werden die fertigen Produkte einer OQC unterzogen, einschließlich einer Prüfung von Aussehen, Funktionalität und Leistung, um sicherzustellen, dass die Produkte den Kundenanforderungen und -standards entsprechen. Tests in verschiedenen Phasen des Produktlebenszyklus gewährleisten eine umfassende Qualitätskontrolle von der Herstellung bis zum Versand. Nach Bestätigung der Produktqualität werden Vorkehrungen für Verpackung und Versand getroffen.