Utilizando los dibujos 2D proporcionados por el cliente, llevamos a cabo la creación de modelos 3D y revisiones técnicas. Los requisitos de precisión de la pieza se evalúan para determinar los procesos de fabricación, las herramientas y la producción de accesorios necesarios. Esto tiene como objetivo mejorar la viabilidad de la producción de piezas. Si se requieren procesos de fundición adicionales, también necesitamos planos de diseño para el mecanizado, asegurando que cumplan con los requisitos y la cotización del cliente.

Después de confirmar el diseño del modelo de molde, se pueden producir moldes metálicos reutilizables y núcleos de arena. En el proceso formal de fabricación de moldes, se utiliza CAD para simular el vertido de metal líquido durante el proceso de fundición, asegurando el proceso y la calidad de la fundición durante la producción en masa.

Para los moldes de fundición por gravedad en MingMing Aluminium, se utilizan moldes de acero y los núcleos de arena se fabrican mezclando arena y resina termoendurecible para dar forma a los orificios y ranuras necesarios dentro del molde.

Una vez fabricados los moldes de metal y los núcleos de arena, se producen muestras y todo el proceso de aprobación de producción se envía al cliente para su confirmación. LiJin puede proceder a la producción en masa después de obtener la confirmación del cliente. El modelo de molde garantiza que las piezas fundidas producidas cumplan con la precisión requerida y puedan encajar y ensamblarse con otros componentes. Se produce una pequeña cantidad de muestras utilizando el modelo de molde para la confirmación del cliente, asegurando que cumplan con los requisitos o realizando los ajustes de diseño necesarios.

Una vez fabricados los moldes de metal y los núcleos de arena, se producen muestras y todo el proceso de aprobación de producción se envía al cliente para su confirmación. LiJin puede proceder a la producción en masa después de obtener la confirmación del cliente. El modelo de molde garantiza que las piezas fundidas producidas cumplan con la precisión requerida y puedan encajar y ensamblarse con otros componentes. Se produce una pequeña cantidad de muestras utilizando el modelo de molde para la confirmación del cliente, asegurando que cumplan con los requisitos o realizando los ajustes de diseño necesarios.

La gestión eficaz de la producción garantiza un proceso de producción fluido, el cumplimiento oportuno de los planes de producción y el cumplimiento de los productos con la calidad estándar. IPQC implica inspección y monitoreo en tiempo real de los productos durante el proceso de fabricación, incluidas pruebas de muestreo para garantizar que cada producto cumpla con los estándares de calidad predeterminados. La integración de estándares de calidad y procedimientos de prueba integrales, desde la inspección de la materia prima hasta el muestreo durante el proceso y las pruebas integrales del producto final, garantiza que la producción y el IPQC se complementen entre sí. Esta combinación de gestión de producción eficaz y control de calidad en tiempo real garantiza productos de alta calidad durante todo el proceso de producción.

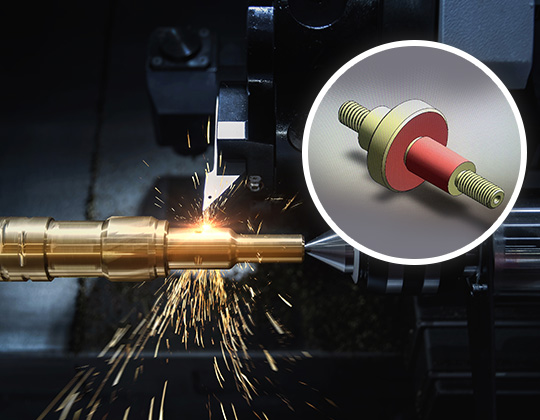

Para mejorar la apariencia del producto se aplican diversos tratamientos, como pintura, recubrimiento, anodizado, etc., mejorando la resistencia a la corrosión, la resistencia al desgaste y la estética. El tratamiento del material implica alterar las propiedades físicas y químicas del producto mediante métodos como tratamiento térmico, trabajo en frío, aleación, ajuste de la dureza, resistencia y elasticidad del material para adaptarse a entornos de aplicación específicos y mejorar la calidad general del producto. Se emplean cortes de precisión y tratamiento de superficies mediante muelas abrasivas para cumplir con los requisitos de precisión y suavidad.

Una vez finalizada la fabricación, los productos terminados se someten a OQC, incluida la inspección de apariencia, funcionalidad y rendimiento, para garantizar que los productos cumplan con las necesidades y estándares del cliente. Las pruebas en diferentes etapas del ciclo de vida del producto garantizan un control de calidad integral desde la fabricación hasta el envío. Después de confirmar la calidad del producto, se hacen los arreglos para el embalaje y envío.